Estuche de diseño para frasco de perfume

El proceso de diseño y producción de botellas de vidrio profesionales

El diseño y la fabricación de botellas de vidrio de alta calidad es un proceso meticuloso y colaborativo que combina creatividad, precisión y tecnología. Este artículo ofrece una mirada en profundidad al proceso de producción profesional de botellas de vidrio, desde la creación del molde hasta la aprobación del cliente y la conclusión con la producción en masa.

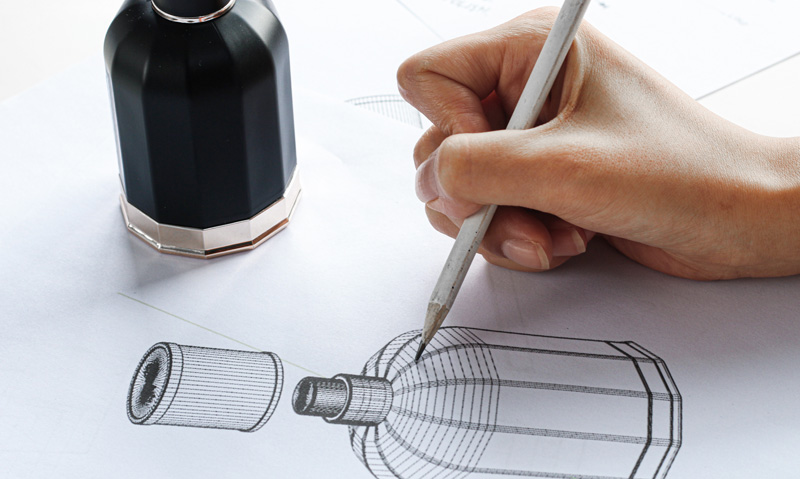

1. Concepto inicial y diseño

El proceso comienza con la comprensión de los requisitos y la visión del cliente. Durante esta etapa, colaboramos estrechamente con el cliente para traducir sus ideas en un diseño tangible. Los factores clave que se tienen en cuenta incluyen:

Funcionalidad: garantizar que la botella cumpla su propósito previsto, como contener perfumes, aceites esenciales u otros líquidos.

Estética: Crear un diseño visualmente atractivo que se alinee con la identidad de marca del cliente.

Capacidad y dimensiones: Finalizar las especificaciones de tamaño, volumen y forma según las necesidades del cliente y los estándares de la industria.

Una vez que se acuerda el concepto de diseño inicial, nuestro equipo de diseño utiliza un software avanzado de modelado 3D para crear representaciones detalladas de la botella. Estas representaciones ayudan a visualizar el producto final y permiten al cliente sugerir modificaciones antes de continuar.

2. Creación de prototipos y moldes

a. Desarrollo de prototipos

Una vez finalizado el diseño en 3D, creamos un prototipo físico mediante impresión 3D u otras tecnologías de creación rápida de prototipos. Este prototipo permite al cliente evaluar el aspecto, la sensación y la funcionalidad del producto en la vida real.

b. Creación de moldes

Una vez aprobado el prototipo se procede a la creación de los moldes. El proceso de fabricación de los moldes implica:

Selección de materiales: Utilizamos acero o aluminio de alta calidad para garantizar durabilidad y precisión.

Ingeniería de precisión: Las máquinas CNC y los técnicos calificados garantizan que cada detalle del molde coincida con el diseño aprobado.

Pruebas y ajustes: El molde se somete a pruebas para identificar y corregir posibles problemas, como espesores desiguales o imperfecciones.

3. Aprobación del cliente

Antes de comenzar la producción en masa, producimos un lote pequeño de botellas de muestra utilizando el molde final. Estas muestras se someten a rigurosos controles de calidad para:

Precisión dimensional: garantizar que la botella coincida con las medidas especificadas.

Atractivo visual: verificación de claridad, suavidad y color uniforme (si corresponde).

Pruebas funcionales: garantizan que la botella cumple con los estándares de rendimiento, como resistencia a fugas y durabilidad.

Las muestras se envían al cliente para su aprobación. Se incorporan los comentarios o las modificaciones solicitadas para garantizar que el producto final cumpla con las expectativas.

4. Producción en masa

Una vez que el cliente aprueba las muestras, comienza la producción en masa. Esta etapa implica varios pasos clave:

a. Preparación de la materia prima

Utilizamos arena de sílice, carbonato de sodio y piedra caliza de primera calidad como ingredientes principales. Estos materiales se miden y mezclan cuidadosamente para garantizar la consistencia del producto final.

b. Fusión

Las materias primas se funden en un horno a temperaturas superiores a los 1.500 °C. El vidrio fundido se controla cuidadosamente para mantener la viscosidad y la pureza requeridas.

c. Formación

El vidrio fundido se introduce en los moldes mediante máquinas automatizadas. Se utilizan técnicas de conformado avanzadas, como soplado y soplado o prensado y soplado, según el diseño y la función de la botella.

d. Recocido

Después de formarse, las botellas se enfrían gradualmente en un horno de recocido para aliviar las tensiones internas. Este proceso garantiza que las botellas sean resistentes y menos propensas a romperse.

e. Tratamiento de superficies

Para mejorar la durabilidad y el atractivo visual, las botellas pueden someterse a tratamientos de superficie, como esmerilado, recubrimiento o pulido.

f. Control de calidad

Cada botella se inspecciona para detectar defectos como grietas, burbujas o superficies irregulares. Las botellas que no cumplen con nuestros altos estándares se reciclan, lo que garantiza cero residuos.

5. Personalización y decoración

Muchos clientes requieren una personalización adicional para que las botellas coincidan con su marca. Las técnicas de decoración más habituales incluyen:

Serigrafía: adición de logotipos, etiquetas o patrones directamente sobre la superficie del vidrio.

Pulverización de color: aplicación de colores o degradados únicos.

Estampado en caliente: creación de efectos metálicos o en relieve para una apariencia premium.

6. Embalaje y entrega

La etapa final es el embalaje y la entrega. Utilizamos materiales de protección, como separadores e insertos de espuma, para garantizar que las botellas se transporten de forma segura. El embalaje se personaliza para cumplir con los requisitos del cliente, ya sea para la venta minorista o para la distribución a granel.

Conclusión

El proceso de diseño y producción de botellas de vidrio es tanto un arte como una ciencia. Desde el concepto hasta la producción en masa, cada etapa implica una estrecha colaboración, atención al detalle y tecnología de vanguardia. Al mantener altos estándares de calidad y personalización, nos aseguramos de que cada botella no solo cumpla, sino que supere las expectativas del cliente, mejorando la imagen de su marca y su atractivo en el mercado.

Este enfoque profesional nos ha ganado una reputación de excelencia en la industria de las botellas de vidrio, y estamos comprometidos a ofrecer productos y servicios incomparables a nuestros clientes en todo el mundo.