Fundamentos del embalaje | Guía completa sobre los procesos de fabricación de dosificadores de perfume, principios técnicos y puntos clave de adquisición

Fundamentos del embalaje | Guía completa sobre los procesos de fabricación de dosificadores de perfume, principios técnicos y puntos clave de adquisición

Introducción:

El dosificador de perfume es un componente de precisión crucial en los productos de perfumería, que influye directamente en la experiencia del usuario, la vida útil y la imagen de marca. A continuación, lo detallaré en seis aspectos: definición, estructura funcional, puntos técnicos clave, requisitos de adquisición, control de calidad y estructura de costos.

UNO: Definición de bomba de perfume

Una bomba de perfume es un dispositivo mecánico de precisión para dispensar líquidos, diseñado específicamente para líquidos altamente volátiles, con alto contenido de alcohol (normalmente entre 70 % y 95 % de etanol) y de alto valor. Generalmente se instala en el cuello de la botella. Al presionar el actuador, utiliza la acción coordinada de un pistón interno, un resorte y válvulas para extraer una cantidad fija de perfume del frasco y atomizarlo en una fina niebla.

Su valor principal radica en: dosificación precisa, sellado efectivo para evitar la volatilización y fugas, creando efectos de atomización ideales, proporcionando una sensación de presión cómoda y suave y ofreciendo buenas propiedades decorativas.

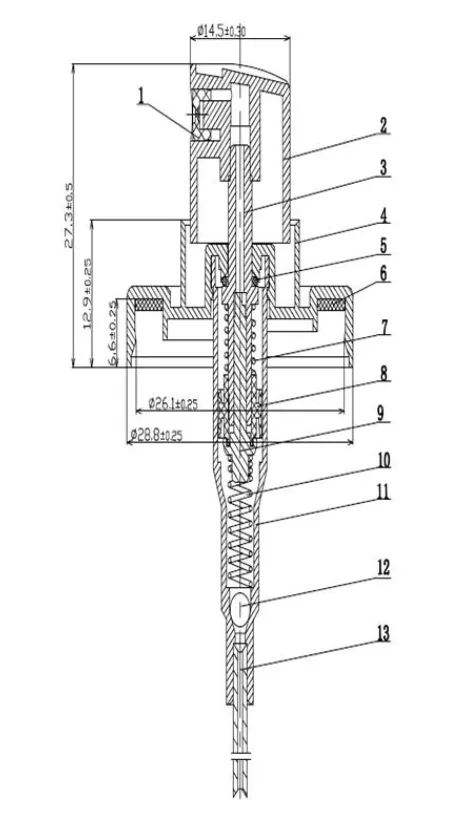

DOS: Estructura funcional del dosificador de perfume

Partes de interacción externa/del usuario:

Actuador/Boquilla: Pieza presionada por el usuario, que generalmente cuenta con un fino orificio de atomización interno, encargado de dispersar el líquido en forma de niebla. Los materiales suelen incluir plásticos (ABS, POM, AS, etc.) o metales (dorados, cromados, etc.), con superficies tratadas mediante galvanoplastia, recubrimiento, UV, etc., para su decoración.

Manga exterior/tapa decorativa: cubre el cuerpo de la bomba externamente para brindar protección y estética; los materiales y procesos varían y sirve como una encarnación clave del diseño de la marca.

Núcleo del cuerpo de la bomba/piezas funcionales:

Válvula de bola de entrada: Ubicada en la base del tubo de inmersión o del cuerpo de la bomba, permite la entrada de líquido únicamente desde la botella, evitando así el reflujo. Generalmente, se trata de microesferas de vidrio (inertes) o microesferas de plástico resistentes a disolventes (p. ej., PP), que actúan en conjunto con el asiento de la válvula.

Válvula de bola de salida/perla de sellado: (En algunos diseños) Ubicada en el pistón o vástago, sella el canal de salida cuando no está presionado para evitar la entrada de aire y la volatilización del perfume. Se abre durante el prensado para permitir el flujo del líquido.

Cámara/Cilindro de la bomba: La cavidad central de trabajo con el pistón en su interior, que se mueve con precisión. Los materiales requieren alta resistencia química (p. ej., PP, PE, PCTG, POM, vidrio). La pared interior requiere una suavidad excepcional.

Pistón: Realiza un movimiento alternativo en la cámara de la bomba para generar succión y presión. Generalmente está hecho de caucho resistente a disolventes (p. ej., EPDM, caucho fluorado FKM) o plásticos especiales (p. ej., POM), y se ajusta firmemente a la pared de la cámara para su sellado.

Vástago del pistón/vástago de la válvula: Conecta el actuador y el pistón, transmitiendo la fuerza de presión. Suele diseñarse con canales de líquido y estructuras de válvula internas. Los materiales utilizados son principalmente POM o acero inoxidable.

Resorte: Proporciona fuerza de rebote al actuador y facilita el reajuste del pistón. El material debe ser altamente resistente a la corrosión (generalmente acero inoxidable 302/304), ya que su elasticidad afecta directamente la sensación de presión y la velocidad de rebote.

Válvula de bola/válvula unidireccional:

Válvula de bola de entrada: Ubicada en la base del tubo de inmersión o del cuerpo de la bomba, permite la entrada de líquido únicamente desde la botella, evitando así el reflujo. Generalmente, se trata de microesferas de vidrio (inertes) o microesferas de plástico resistentes a disolventes (p. ej., PP), que actúan en conjunto con el asiento de la válvula.

Válvula de bola de salida/perla de sellado: (En algunos diseños) Se ubica en el pistón o vástago y sella el canal de salida sin prensar para evitar la entrada de aire y la volatilización del perfume. Se abre durante el prensado para permitir el flujo del líquido. Asiento de la válvula: Coopera con la válvula de bola para formar una superficie de sellado. El material requiere resistencia a la corrosión y dureza moderada (p. ej., POM).

Tubo de inmersión: Se inserta en el fondo de la botella para guiar el líquido hacia la cámara de la bomba. Materiales: PP o PE. La longitud debe coincidir con la forma de la botella, a menudo con un extremo inclinado o con muescas para una mejor succión.

Piezas de fijación y sellado:

Junta/Anillo de Sellado: Se coloca entre el cuerpo de la bomba y la boca de la botella para asegurar el sellado del cuello de la botella, evitando fugas y volatilización. Los materiales utilizados son principalmente caucho fluorado EPDM o FKM, que requieren alta resiliencia y baja deformación permanente por compresión.

Tapa de bloqueo/anillo de fijación: generalmente de aluminio o plástico, que fija mecánicamente el cuerpo de la bomba a la boca de la botella (mediante enroscado o engarce) y comprimiendo la junta de sellado.

TRES: Puntos clave técnicos del dosificador de perfume

Compatibilidad de materiales:Todas las piezas que entran en contacto con el perfume (cámara de la bomba, pistón, válvula de bola, asiento de la válvula, tubo de inmersión, junta) deben soportar la exposición a largo plazo a alcohol de alta concentración, compuestos de fragancias (que posiblemente contengan ésteres, aldehídos, etc.) y solventes sin hincharse, disolverse, agrietarse, lixiviarse o sufrir reacciones químicas.

Rendimiento de sellado:

Sellado estático: La junta del cuello de botella debe sellar eficazmente la boca de la botella.

Sellado dinámico: El sellado entre el pistón y la pared de la cámara de la bomba es crucial para mantener la integridad durante el movimiento alternativo a largo plazo para evitar la volatilización del alcohol y la pérdida de fragancia.

Sellado de válvulas: Las válvulas de entrada y salida (si las hay) deben cerrar herméticamente en estado de inactividad, aislando así la entrada de aire y la volatilización del líquido. El tratamiento de fluoración se utiliza a menudo para mejorar la inercia y la eficacia de la superficie de sellado.

Rendimiento de atomizaciónEl tamaño del orificio de la boquilla, el diseño de la estructura interna del vórtice y la presión del líquido determinan la finura, uniformidad, ángulo del cono y forma de atomización de la niebla (p. ej., en abanico o cónica). Debe lograr el efecto de ligereza y niebla esperado por el consumidor.

Precisión y consistencia de la medición:La cantidad de líquido dispensada por pulsación (normalmente 0,05 ml - 0,2 ml) debe ser precisa y estable, con una variación mínima de un lote a otro.

Sensación de presiónLa fuerza del resorte y el diseño de fricción deben estar equilibrados para proporcionar una experiencia de prensado suave, sin esfuerzo, con un rebote rápido y de primera calidad. El recorrido y la fuerza de accionamiento son parámetros clave.

Resistencia a la volatilización/Conservación de la fraganciaEsta es la principal diferencia con las bombas convencionales. Se logra mediante diseños de sellado multicapa, materiales de sellado de alta calidad (especialmente caucho fluorado), sellos de válvula y, en ocasiones, relleno de gas inerte o diseños especiales de vacío en la bomba para minimizar el aire en el espacio de cabeza, retrasando así la oxidación y volatilización del perfume.

Compatibilidad y adaptabilidadLas dimensiones de la bomba (especialmente las especificaciones de la rosca del cuello de la botella) y la longitud del tubo de inmersión deben coincidir perfectamente con el tipo de botella. El volumen de salida debe ser adecuado a la viscosidad y la tensión superficial del perfume.

Estabilidad física y química:Después de un almacenamiento prolongado, los componentes no deben deformarse, envejecer ni fallar (por ejemplo, resortes) y el líquido debe permanecer sin contaminar.

CUATRO: Elementos esenciales para la adquisición de bombas de perfume

Definir requisitos:Determinar el tipo de bomba necesaria (por ejemplo, volumen de pulverización, forma de niebla, estilo del actuador, requisitos de decoración), grado del material, nivel de sellado (estándar/alta conservación de fragancia), tamaño del cuello de botella y costo objetivo.

Revisión de calificación de proveedores:

Experiencia profesional: ¿Especializado o rico en fabricación de bombas de perfume de alta gama?

Capacidades técnicas: ¿Completo en I+D de materiales, precisión de moldes, producción automatizada, equipos de prueba (especialmente pruebas de sellado y atomización)?

Sistema de Calidad: ¿Certificado bajo las normas ISO 9001, ISO 22716 (GMP para Cosméticos)?

Cumplimiento: ¿Los materiales cumplen con las normativas (p. ej., REACH, RoHS, requisitos de contacto de la FDA)? ¿Fichas de datos de seguridad y declaraciones de conformidad completas?

Capacidad y estabilidad de la cadena de suministro: ¿capaz de garantizar un suministro y una entrega estables?

Evaluación de muestra:Pruebas estrictas:

Prueba de compatibilidad: Llene la bomba con la fórmula de perfume real, almacene en condiciones de envejecimiento acelerado (por ejemplo, 40 °C/75 % de humedad relativa) durante 1 a 3 meses o más, observe los cambios de componentes, la estabilidad del líquido (turbidez, precipitación, decoloración, cambios de olor) y el funcionamiento de la bomba.

Prueba de sellado: método de pérdida de peso (pesar la botella llena a lo largo del tiempo para detectar pérdidas), prueba de retención de vacío (simulando transporte de aire a baja presión), prueba de fugas por inversión, etc.

Pruebas funcionales: precisión y consistencia del volumen de pulverización, observación de la forma de la niebla, evaluación de la sensación de presión, velocidad de rebote, prueba de cebado (capacidad de volver a succionar).

Pruebas físicas: fuerza del resorte, precisión dimensional del componente, inspección de apariencia (rebabas, rayones, calidad del enchapado/recubrimiento).

Colaboración y comunicación con proveedores:Confirme la velocidad de respuesta técnica, la capacidad de resolución de problemas, el desarrollo de personalización, la cantidad mínima de pedido y el plazo de entrega.

Costos y términos comercialesCompare precios y cumpla con los requisitos de calidad y funcionalidad. Considere el costo total de propiedad (incluidos los posibles costos de riesgo de calidad).

CINCO: Puntos de control de calidad de la bomba de perfume

Inspección de entrada:Inspeccione estrictamente todas las materias primas (pellets de plástico, caucho, acero para resortes, perlas de vidrio, piezas de metal) para verificar los certificados de material, las dimensiones, la apariencia y las propiedades clave (por ejemplo, resistencia a solventes de caucho, deformación permanente por compresión).

Control de procesos:

Inyección/Moldeo: Control de temperatura, presión, tiempo, etc., para garantizar la precisión dimensional del componente, sin rebabas, sin contracción y paredes internas lisas.

Ensamblaje: Realice el ensamblaje en salas limpias (al menos de clase 100.000), evitando la contaminación. Concéntrese en las estaciones clave (p. ej., inserción de pistones, ensamblaje de válvulas). Utilice la automatización para lograr consistencia y eficiencia.

Detección de fuerza de resorte: muestreo en línea o fuera de línea para elasticidad de resorte.

Pruebas funcionales en línea: pruebas de funcionamiento básico por bomba o lote (por ejemplo, prensado suave, salida de líquido).

Inspección de salida:

Comprobación de apariencia: Muestreo completo o AQL para detectar defectos (manchas, rayones, deformaciones, enchapado deficiente).

Comprobación dimensional: muestreo de dimensiones clave (por ejemplo, ajuste del cuello de botella, altura total).

Muestreo de rendimiento:

Prueba de volumen de pulverización: presione las veces especificadas (por ejemplo, 10), recopile y pese la salida total, calcule el promedio por pulsación en función de las especificaciones.

Prueba de sellado: Método frecuente de retención de vacío: Instalar la bomba en la botella de prueba con el líquido específico, evacuar a presión negativa (simular transporte aéreo), mantener y observar la caída de presión o fugas. El método de pérdida de peso también es común (pesaje inicial, almacenar invertido/vertical, volver a pesar).

Comprobación del modo niebla: visual o con analizador para comprobar forma, uniformidad y ausencia de goteo.

Evaluación de la sensación de presión: muestreo de recorrido, fuerza de actuación y rebote.

Trazabilidad de lotes:Asegúrese de que cada bomba o lote tenga una identificación clara, rastreable hasta lotes de materia prima, fechas de producción, líneas, etc.

Monitoreo de estabilidad:Realice periódicamente pruebas de estabilidad durante el almacenamiento a largo plazo.

SEIS: Estructura de costos de la bomba de perfume

Los costos de las bombas de perfume son relativamente complejos y están fuertemente influenciados por el posicionamiento de la marca (lujo vs. mercado masivo), la complejidad del diseño, la selección de materiales, el volumen de compra, el nivel de automatización, etc. Ratios aproximados (de referencia):

Costos de materia prima:

Pellets de plástico (30-40%): para cuerpo de bomba, actuador, manguito, tubo de inmersión, etc. El grado de resistencia química (por ejemplo, PCTG vs. PP), la transparencia y el masterbatch de color especial afectan los costos.

Piezas de metal (15-25 %): resorte (costo del núcleo, acero inoxidable de alta calidad), tapa de bloqueo (aluminio o acero), actuador/manga de metal decorativo (revestimiento de oro/cromo).

Caucho/Elastómeros (10-20%): Pistón, junta de sellado. El caucho fluorado de alto rendimiento es mucho más caro que el EPDM estándar.

Otros (5-10%): Perlas de vidrio (válvula de bola), materiales de embalaje (liners, cajas de rotación), etc.

Costos de fabricación y procesamiento (20-35%):

Inyección/Moldeo: Costos del molde (alta precisión costosa, amortizada), depreciación del equipo, energía, mano de obra.

Procesamiento secundario: galvanoplastia, recubrimiento, capas UV, grabado láser, etc., para decoración: costos más altos.

Ensamblaje: Costos de mano de obra o equipos automatizados. Mantenimiento de salas blancas.

Tratamiento de fluoración: clave para un mejor sellado, añade un coste significativo.

Costos de control de calidad y pruebas (5-15%):Inversión en equipos de prueba (por ejemplo, probadores automáticos, analizadores de atomización), mano de obra de inspección, pruebas de laboratorio (compatibilidad, estabilidad), costos de personal de calidad.

Amortización de I+D y moldes (5-15%)Nuevo diseño estructural de bomba y desarrollo de moldes (cientos de miles a millones de RMB) amortizados por unidad. Una mayor personalización aumenta esta cuota.

Gestión, beneficios y logística (15-30%):Gastos generales de la empresa, beneficios de los proveedores, costes de transporte y almacenamiento.

Resumen de los principales impulsores de costos

Materiales de alto rendimiento: pistón/junta de caucho fluorado > EPDM; cuerpo de PCTG/POM > PP; resorte de acero inoxidable 304 > acero ordinario.

Estructuras y decoraciones complejas: revestimiento multicapa, efectos de superficie especiales (mate, perlado), diseños de actuadores irregulares.

Requisitos de conservación de fragancia/sellado ultraalto: se necesitan diseños más complejos, procesamiento preciso y pruebas estrictas (por ejemplo, tecnología de llenado al vacío).

Volumen de compra: Los volúmenes mayores reducen los costos por unidad (amortizan moldes/costos fijos).

Nivel de automatización: Las líneas de alta automatización tienen una alta inversión inicial pero mejoran la consistencia y reducen la mano de obra a largo plazo.

SIETE: Tendencias en dispensadores de perfume

Sostenibilidad: Uso de materiales reciclados (PCR), diseños reciclables, reducción de componentes, aligeramiento.

Núcleos reemplazables: diseños que admiten el reemplazo del núcleo interno para reducir el desperdicio de embalaje.

Personalización y diferenciación: diseños de actuadores únicos, tratamientos de superficie innovadores, elementos exclusivos de la marca.

Tecnología de mayor conservación de fragancias: mejoras continuas en materiales y estructuras de sellado para extender la vida útil y la experiencia del usuario.

Prototipos de bombas inteligentes: se está explorando el uso de microsensores o chips integrados para combatir la falsificación, rastrear el uso, etc. (aún en una etapa inicial).

Conclusión:

Aunque pequeño, el dosificador de perfume integra mecánica de precisión, ciencia de materiales, ingeniería química y diseño estético, lo que lo convierte en un componente esencial para el éxito de un producto de perfumería. Un conocimiento profundo ayuda a las marcas y fabricantes a tomar decisiones más acertadas.